-

2025-04-02工业设备运维领域长期被两大顽疾桎梏——“不可见的风险”与“低效的响应”。突发故障导致产线瘫痪、过度依赖人工经验误判频发、海量数据沉睡难以转化为决策价值……这些痛点不仅蚕食企业成本,更成为制约高 效生产的无形枷锁。本次V3.0平台的优化,深入聚焦于用户需求,并赋予场景化定制,通过全方面升级交互设计与功能架构,准确匹配不同设备、工况的差异化痛点。用户可自行配置诊断参数与报告模板,实现“千企千面”的个性化服务,让复杂运维场景化繁为简。

-

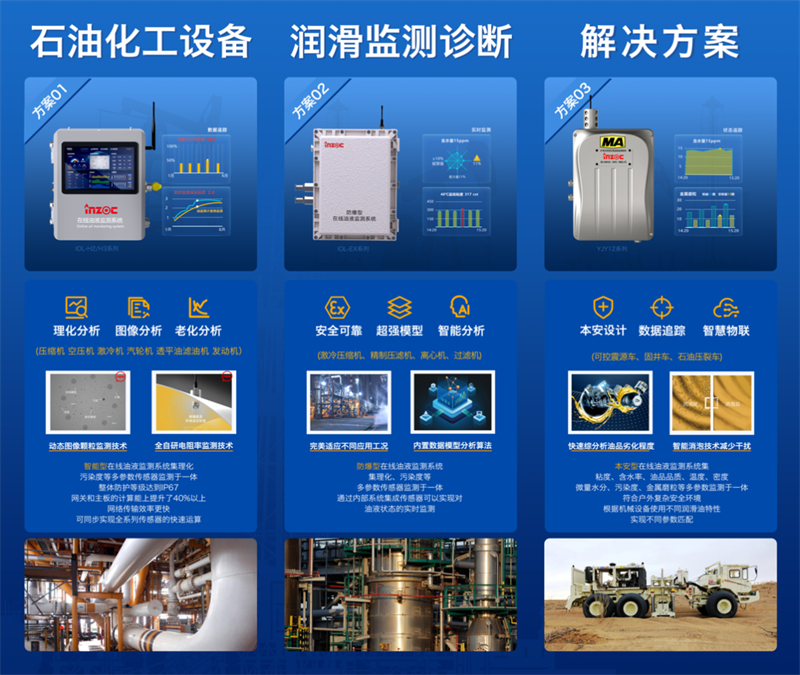

2025-04-02智火柴将呈现自主研发生产的基础油品传感以及结合多源数据传感的在线油液监测系统一系列旗舰产品,为客户提供石化设备智能安全运维与高 效监测预警方案。针对石化设备作业面临的易燃爆粉尘、高湿度、强振动,以及典型的油质污染劣化与磨粒激增引发的轴承磨损过热等故障风险进行实时监测预警。

-

2025-04-02油液污染作为工业装备失效的主要诱因,其监测体系包含两个核心维度 —— 污染浓度量化指标与清洁度分级标准。前者通过 ISO 4406 规范的颗粒计数技术,采用激光衍射或电阻法准确测量单位体积内不同粒径颗粒数量;后者依据 NAS 1638 等标准建立颗粒尺寸分布矩阵进行等级划分。二者在数据采集方式、结果表达形式和工程应用场景上存在本质差异:污染浓度为设备维护提供准确量化依据,清洁度等级则为系统设计提供标准化参考指标。通过这种差异化的技术路径,共同构建起覆盖污染程度量化分析与清洁度分级判定的完整评估体系,为工业设备可靠性维护提供科学支撑。

-

2025-04-01随着轨道交通行业的快速发展,列车油品质量监控成为保障设备安全运行、延长机械寿命的核心环节。在油品检测技术中,离线检测与在线监测是两种主流手段,两者在技术原理、应用场景及适用性上存在显著差异。本文将系统分析两者的特点,探讨其在列车油品质量监控中的适用性,并结合实际案例为行业提供参考。

-

2025-03-27在煤矿智能化转型与安全生产双重驱动的背景下,矿用机械装备的油液健康管理正成为遏制重大故障、保障井下高 效作业的核心环节。采煤机齿轮箱、液压支架油路、输送机减速器等关键设备长期处于高负载、强振动的恶劣工况,其润滑油与液压油的污染、劣化直接引发轴承卡滞、密封失效甚至设备损毁等连锁风险。传统离线检测手段受限于井下环境防爆要求与采样滞后性,难以实现油液状态的实时感知与预警。针对这一痛点,矿用在线油液监测仪通过隔爆兼本安设计、多参数嵌入式传感与云端智能诊断技术,突破井下高危场景的应用壁垒,对粘度、磨损颗粒、水分等指标进行连续追踪,构建“数据采集-异常溯源-主动维护”的全周期管控体系。本文聚焦煤矿机械的油液监测需求,深入解析监测系统的防爆集成方案、智能预警机制及故障前维护路径,为矿山装备可靠性提升与少人化运维提供技术支撑。

-

2025-03-26随着我国轨道交通网络向高速化、智能化方向快速发展,动车组及其关键设备的运维保障体系正面临从“周期修”向“状态修”的深刻变革。油液作为机械设备的“血液”,其品质直接影响齿轮箱、牵引电机、柴油机等核心部件的运行安全与寿命。传统人工取样检测模式存在滞后性强、数据离散等问题,难以满足高密度行车工况下的实时监测需求。为此,动车段油液在线监测装置通过集成多参数传感技术、边缘智能算法与云端协同管理平台,实现对润滑油、绝缘油、液压油等油品的粘度、污染度、磨损颗粒等关键指标的连续追踪,构建起“数据采集-异常预警-决策优化”的全链条闭环,为轨道交通装备预防性维修、油液资源精细化管理及重大故障零风险管控提供了技术范式。本文系统性阐述该技术在动车段的落地路径,涵盖监测场景定义、智能诊断模型构建、软硬件部署方案及全生命周期运维实践,旨在为行业数字化升级提供参考。

-

2025-03-25风电机组油液品质监测系统是针对风力发电设备润滑系统设计的智能化在线监测解决方案,以主路传感器为核心,通过多参数集成传感技术实时采集油液关键指标,结合云端数据分析平台,实现油液状态动态评估、设备磨损预警及维护决策优化。该系统适用于齿轮箱、液压系统、轴承等核心部件的润滑管理,尤其适配320齿轮油等风电常用油品,可显著提升风电设备运行稳定性与运维效率。

-

2025-03-25针对煤矿破碎机齿轮箱润滑系统,在线监测方案通过实时采集关键油液参数,实现油品健康状态评估与设备磨损故障预警,具体功能包括:1.预防性维护:通过连续监测40°粘度、温度、微量水分(ppm)、饱和度、含水率及磨损颗粒等指标,提前发现油液劣化或设备异常磨损,避免突发性故障。2.延长设备寿命:准确控制油品更换周期,减少因润滑不畅导致的齿轮与轴承磨损。3.降低运维成本:减少人工采样频率,通过数据驱动决策,优化维护计划。4.安全保障:防止因油液含水率过高引发润滑失效,避免设备高温运行风险。

-

2025-03-22行业研究显示,冶金压铸设备因油液劣化引发的非计划停机占比达63%,其中颗粒污染导致伺服阀年均维修成本超设备价值的15%,而油液氧化引发的密封失效事故使产线效率降低21%。● 颗粒污染:液压油中固体颗粒(如金属磨损屑、尘埃)会加剧阀芯磨损,导致比例阀卡滞。油液污染度每升高一个等级,液压元件寿命缩短 30%。液压油中每毫升超过 1000 个 10μm 以上颗粒,将导致阀芯磨损加剧;● 氧化变质:高温工况下油液氧化速度提升 3 倍,酸性物质腐蚀密封件,据相关实测数据显示,因油液氧化导致的液压故障占比达 42%,氧化度每升高 10%,设备故障率增加 17%;● 粘度异常:温度波动引发的粘度变化会导致流量控制失准,影响压射速度稳定性(研究表明,粘度偏差 ±15% 将使压铸件废品率高达 7.2%);● 含水率超标:水分通过破坏油液水解稳定性(当含水率超过 0.03% 时,油液氧化速率提升 40%),引发酸性物质生成,导致金属管路电化学腐蚀(某车企实测数据:含水率每升高 0.01%,液压阀锈蚀概率增加 12%)。