嵌入式Linux架构高清成像系统,实现颗粒形貌识别与污染溯源分析

作为全球首款基于嵌入式Linux架构的智能成像系统——IFD-3动态图像颗粒传感器,实现了显微检测与边缘计算的深入耦合,结合高速频闪光源与微米级景深显微镜头组,支持μm级颗粒动态捕捉粒径分布统计。

同时,植入第三代卷积神经网络模型,构建5类润滑磨损特征知识图谱,实现微观颗粒形貌智能识别,为设备磨损状态评估与油液污染分析提供多角度数据支撑。

一、产品概述:核心亮点与技术优势

高清动态成像与快速检测

● IFD-3搭载500万像素高清成像模组与动态高精度镜头,在油液流动状态下,仅需2-5秒完成实时动态图像数据捕捉,30-50秒内输出一次检测结果,使油液中的污染形态清晰可见。

强劲的图像算力,支持4微米(c)以上的颗粒识别,可同时检测上万个颗粒的粒径分布、数量浓度及水分污染等多角度指标。

AI智能分析与颗粒分类

● 内置AI算法模型:系统支持ISO/NAS1638、ASTM等国际标准,对颗粒的形貌特征进行智能分类,有 效区分切削磨损、疲劳磨损、粉尘、污染等颗粒类型。

● AI光线补偿:深色油品自动补光分析,无惧暗光、污油等恶劣工况。

● 多重抗干扰下的污染物溯源分析:准确识别气泡、水分、纤维、粉尘、疲劳磨损、污染颗粒等污染并分析其来源;

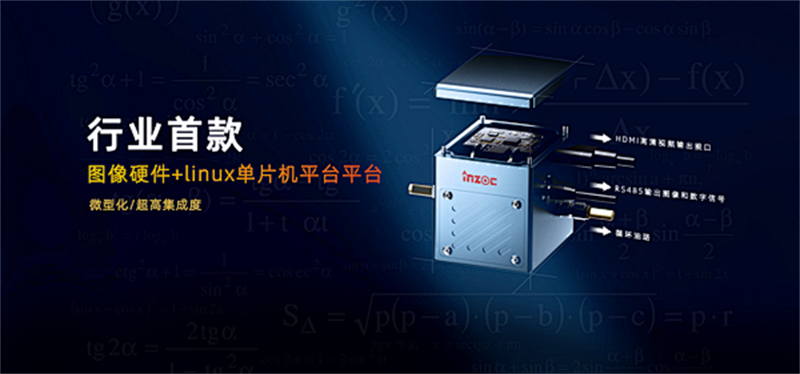

微型化结构与高兼容设计

微型化结构设计支持旁路安装、兼容主流监测系统接入需求或自主集成配置等多样化的应用方式。

特别适用于移动检测场景和深入集成设计,便于系统集成与数据共享。

同时,机身配备HDMI可视化输出与RS485工业总线双接口,兼容主流监测系统接入需求,便于系统集成与数据共享。

【HDMI高清多媒体接口】输出包含实时图像、颗粒数、气泡数、污染等级、水分和不同磨损类型颗粒数等信息的高清图像流;

【RS485工业总线】输出包含图像、颗粒数、气泡数、污染等级、水分和不同磨损类型颗粒数等信息的数字信号。

二、行业 领先性:IFD-3背后技术难点的突破

IFD-3采用全栈式一体式设计,无需其他硬件和软件协同,大大降低二次开发的复杂度与集成成本,并大幅缩短开发周期,打破过往设备在兼容性与扩展性上的局限。

为行业客户提供了更灵活、更低门槛的技术升级路径,充分体现其在智能化、模块化及成本效益方面的先发优势。

攻克难点1:全画幅颗粒识别

IFD-3采用行业首个的全画幅颗粒识别技术,能够在油液流动状态下捕捉颗粒的形貌和分布。

攻克难点2:4um(c)小颗粒识别算法

通过突破性的算法设计,IFD-3能够识别小至4微米的颗粒,即使是油液中最微小的污染物也无所遁形。

攻克难点3:软硬结合板设计

集成了CMOS图像信号采集、自动光线控制和处理器的一体式设计,确保了系统的运行和稳定性。

攻克难点4:高速图像读取与处理

基于FPGA、ARM单机、Linux系统和QT软件,IFD-3实现了最快2秒的实时图像捕捉和最快30秒的检测结果输出,大大提升了检测效率。

三、方案优势:核心监测维度解决典型工业问题

核心监测维度

▎污染颗粒分析:实时捕捉润滑油中金属屑、粉尘、纤维等外来污染物,识别液压系统密封失效、外部环境侵入等污染源。

▎磨损颗粒溯源:通过铁磁性/非铁金属颗粒形貌、尺寸分布(1μm-800μm),判断齿轮箱、轴承、活塞等部件的磨损阶段(初期磨合/正常磨损/异常失效)。

▎水分含量预警:检测游离水/乳化水含量(精度±0.04),预警汽轮机、压缩机等设备因冷凝、密封泄漏导致的油液氧化加速问题。

方案应对典型工业问题

1. 设备异常磨损早期预警

● 技术挑战:传统油液分析流程冗长,难以及时捕捉如轴承突发性点蚀或齿轮预断裂前的细微磨粒激增迹象。

革新方案:引入强大AI模型,实现对切削状、层状及球状磨损微粒的即时精准辨识。在设备发生如滚动体剥落、轴瓦严重腐蚀等致命故障前的48至72小时窗口期内提前预警。

2. 润滑系统污染控制的智能化升级

● 问题聚焦:工程机械与风电齿轮箱常因粉尘渗漏导致滤芯频繁堵塞,提升维护成本,大幅削减了发电量。

升级策略:当污染颗粒浓度监测值超出预设阈值时,传感系统自动激 活润滑系统的净化功能,协同作业,成功将非计划停机时间缩减60%。

3.水分侵蚀防护的智能化管理

● 难点剖析:造纸设备在高温蒸汽环境中运行时,润滑油容易乳化,导致阀门操作不畅、伺服机构响应迟缓,对生产效率和产品质量构成严重威胁。

管理方案:一旦检测到润滑油水分含量突破500ppm临界值,立即启动真空脱水装置,润滑油粘度稳定性维持在ISO VG等级波动小于5%的严苛标准内,明显遏制水分侵蚀对设备性能的负面影响。

四、方案应用场景

▎跨行业应用

从能源开采到智能制造,从食品医用到制药半导体,动态图像颗粒传感器可覆盖能源制造、电子医 疗、环保等多个领域,为流体颗粒提供动态图像分析解决方案。

▎适用流体类型

适用于齿轮传动、液压系统的各类工业油品、以及医用注射液、化学溶剂、环境水质等多种流体,满足全行业颗粒分析需求。

▎行业应用实例

● 风电运维:通过分析齿轮箱磨损颗粒与主轴承健康状态,优化变桨系统巡检路径,提升运维效率。

● 冶金轧机:准确区分轧辊剥落颗粒(大片状,尺寸超过100μm)与液压阀磨损颗粒(切削状,尺寸小于50μm),为设备维护提供有力依据。

● 矿山机械:利用破碎机润滑油中SiO₂颗粒的浓度变化,反推空气滤芯的失效状态,及时预警更换。

● 发电机组:通过监测透平油含水量的突变,准确诊断蒸汽密封泄漏位置,确保发电机组稳定运行。

IFD-3动态图像颗粒传感器是智火柴推出的行业首发设备润滑动态图像分析解决方案。无论是从技术创新、行业影响力,还是从实际应用效果来看,IFD-3都展现出了其独特的价值与潜力。

值得肯定的是,IFD-3传感器的问世,将会实现从故障补救到前瞻维护、孤立检测到系统治理、实验室报告到现场决策的三大跨越。未来,它将持续赋能多行业,驱动工业运维智能化转型,加速全球工业发展。

如果您需要:油液颗粒图像传感器,请联系我们。智火柴,国内知名油液监测系统提供商!